1.1 华中钢铁厂简介

华中钢铁厂,作为国内钢铁行业的佼佼者,一直走在技术创新的前沿。近年来,该厂通过引入数字孪生技术,实现了炼钢过程中的节能减排,这一成就不仅提升了企业的竞争力,还获得了省级节能表彰。华中钢铁厂的这一转型,标志着其在绿色制造和可持续发展道路上迈出了坚实的步伐。

1.2 数字孪生技术概述

数字孪生技术,作为一种前沿的工业互联网技术,通过创建物理实体的虚拟模型,实现对实体的实时监控、分析和优化。在华中钢铁厂,这项技术被广泛应用于炼钢过程,通过集成产品研发流程、AI与大数据驱动的平台,实现了系统间的智能互联互通互操作。这种技术的应用,不仅提高了生产效率,还大大降低了能耗和排放,实现了绿色制造的目标。

1.3 节能减排与绿色制造的重要性

在当前全球气候变化和环境问题的大背景下,节能减排和绿色制造已成为企业发展的重要方向。华中钢铁厂通过数字孪生技术的应用,不仅提升了自身的生产效率和产品质量,还积极响应了国家节能减排的号召,为实现碳中和目标做出了贡献。这种以技术创新推动绿色发展的做法,不仅为企业赢得了荣誉,也为整个行业树立了标杆。

2.1 集成产品研发流程

在华中钢铁厂,数字孪生技术的应用首先体现在集成产品研发流程上。通过这项技术,我们能够将研发、设计、生产和维护等各个环节紧密联系起来,形成一个闭环的系统。这种集成化的流程不仅提高了研发效率,还确保了产品质量的一致性和可靠性。在数字孪生的帮助下,我们可以在虚拟环境中模拟和测试新产品,从而减少实际生产中的试错成本和时间。

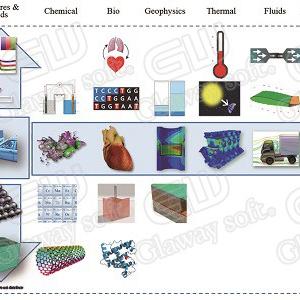

2.2 AI与大数据驱动的数字孪生钢铁新产品研发设计平台

华中钢铁厂的数字孪生技术还体现在AI与大数据驱动的新产品研发设计平台上。这个平台利用先进的数据分析和机器学习技术,对大量的生产数据进行分析,以预测和优化生产过程。通过这种方式,我们能够提前发现潜在的问题,并在产品投入生产之前进行调整,从而减少资源浪费和提高生产效率。这种基于数据驱动的方法,使得华中钢铁厂在新产品研发上更具竞争力。

2.3 系统间智能互联互通互操作

数字孪生技术在华中钢铁厂的应用还表现在系统间的智能互联互通互操作上。通过建立一个统一的数据平台,我们将各个独立的系统和设备连接起来,实现了数据的无缝流动和共享。这种互联互通不仅提高了操作的便捷性,还增强了系统的灵活性和响应速度。在数字孪生的帮助下,我们可以实时监控生产过程,快速响应市场变化,从而实现更高效的资源配置和生产调度。

3.1 产线异地远程集中操控

数字孪生技术为华中钢铁厂带来了革命性的远程操控能力。通过建立数字孪生模型,我们能够在异地对产线进行集中操控,这不仅提高了操作的灵活性,还降低了人力资源的投入。在实际操作中,工程师可以在控制中心通过数字界面实时监控和调整生产参数,确保生产过程的稳定性和效率。这种远程操控方式,使得管理更加集中,响应更加迅速,大大提升了生产管理的效率和效果。

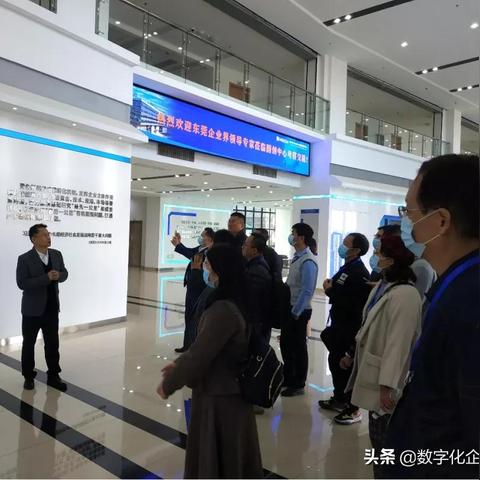

3.2 专家远程技术支持

除了远程操控,数字孪生技术还使得专家远程技术支持成为可能。在华中钢铁厂,我们通过数字孪生平台连接了分布在不同地区的专家资源。当生产过程中遇到技术难题时,专家可以迅速接入数字孪生系统,提供实时的技术支持和解决方案。这种模式不仅缩短了问题解决的时间,还降低了现场技术支持的成本,提高了问题处理的效率和质量。

3.3 设备与产线级数字孪生

在华中钢铁厂,数字孪生技术的应用不仅限于单个设备,而是扩展到了整个产线级别。我们为每一条产线建立了精确的数字孪生模型,这些模型能够实时反映产线的运行状态和性能指标。通过这些模型,我们可以在虚拟环境中进行生产模拟和优化,预测潜在的故障和维护需求,从而在实际生产中提前采取措施,减少停机时间和维护成本。这种设备与产线级的数字孪生应用,极大地提高了生产过程的透明度和可控性,为华中钢铁厂的高效运营提供了强有力的技术支持。

4.1 基于全生命周期和全要素数据的数字孪生平台

在华中钢铁厂,我们构建了一个基于全生命周期和全要素数据的数字孪生平台,这个平台是我们实现智能化制造的核心。通过这个平台,我们能够将产品研发、生产、交付、运维等各个阶段的数据整合在一起,形成一个完整的数据链。这样的数据整合不仅提高了数据的可用性,还为数据分析和决策提供了强有力的支持。在这个平台上,我们可以对产品设计、生产流程、能耗等进行模拟和优化,确保每个环节都能达到最佳性能,从而实现整个生产过程的优化。

4.2 工程数字化协同设计平台与工程数据中心

为了进一步提升设计和生产的协同效率,华中钢铁厂建立了工程数字化协同设计平台和工程数据中心。这些平台和中心的建立,使得设计团队能够实时共享设计数据,进行协同工作,大大缩短了产品从设计到生产的周期。同时,工程数据中心作为数据的集中存储和处理中心,为数据分析和决策提供了强有力的支持。通过这些技术手段,我们能够快速响应市场变化,灵活调整生产计划,提高生产的灵活性和响应速度。

4.3 统一编码及统一数据接口的构建

在数字孪生技术的应用中,统一编码和统一数据接口的构建是实现系统间智能互联互通互操作的关键。华中钢铁厂通过建立统一的编码体系和数据接口,实现了不同系统和设备之间的无缝对接。这样的统一标准不仅简化了数据的管理和维护,还提高了数据的一致性和准确性。通过统一的数据接口,我们可以轻松地将来自不同来源和格式的数据集成到数字孪生平台中,为数据分析和决策提供更加全面和准确的数据支持。这种统一的数据管理方式,为华中钢铁厂的数字化转型和智能化升级打下了坚实的基础。

5.1 烧结、球团、高炉、炼钢、轧钢等全工序流程

在华中钢铁厂,数字孪生技术的应用不仅限于单一的生产环节,而是贯穿了整个生产流程,包括烧结、球团、高炉、炼钢和轧钢等关键工序。这种全工序的数字化覆盖,使得我们能够对整个生产链进行细致的监控和优化。通过数字孪生模型,我们可以模拟每个工序的运行状态,预测可能出现的问题,并提前进行调整,从而减少生产中的不确定性和浪费。这种全方位的数字化管理,极大地提高了生产效率和产品质量,同时也为节能减排提供了技术支持。

5.2 从设计到交付再到运营、维护的全生命周期覆盖

数字孪生技术的应用,使得华中钢铁厂能够实现从设计、交付到运营、维护的全生命周期管理。在这个过程中,我们利用数字孪生模型对产品进行模拟和测试,确保设计的最佳性能。在产品交付后,我们继续通过数字孪生技术监控产品的实际运行状态,及时进行维护和升级,延长产品的使用寿命。这种全生命周期的管理不仅提高了产品的市场竞争力,也为实现绿色制造和可持续发展提供了有力保障。

5.3 工厂生产、质量、物流、能源、运维、安环等全要素多维数据

华中钢铁厂的数字孪生技术平台集成了生产、质量、物流、能源、运维和安环等多个维度的数据。这种多维数据的集成,使得我们能够全面分析和优化生产过程。例如,在能源管理方面,我们可以通过分析能耗数据,优化能源使用,实现节能减排。在质量管理方面,我们可以通过实时监控产品质量数据,及时发现并解决质量问题。这种多维度的数据集成和分析,为我们提供了一个全面、立体的生产管理视角,帮助我们更好地应对市场变化,提高企业的竞争力。

6.1 生产效率的提升

数字孪生技术在华中钢铁厂的应用,极大地提升了生产效率。通过集成的产品研发流程和AI与大数据驱动的数字孪生钢铁新产品研发设计平台,我们能够实现系统之间的智能互联互通互操作。这种技术的应用,使得产线异地远程集中操控成为可能,专家远程技术支持也变得更加便捷。设备和产线级的数字孪生,让我们能够实时监控和优化生产过程,减少停机时间,提高生产线的运行效率。这些改进不仅加快了生产速度,还提高了产品质量,为企业带来了显著的经济效益。

6.2 节能减排与绿色制造目标的实现

数字孪生技术的应用,使得华中钢铁厂在节能减排方面取得了显著成效。通过建立基于设计、交付、运维全生命周期和全要素数据的数字孪生虚拟与现实协同智能化集成技术平台,我们能够全面监控和管理工厂的能源使用。这种全方位的能源管理,帮助我们优化能源分配,减少能源浪费,实现节能减排。同时,数字孪生技术还帮助我们在生产过程中减少废弃物的产生,提高资源的循环利用率,从而实现绿色制造的目标。

6.3 省级节能表彰的获得及其意义

由于在数字孪生技术应用上的卓越表现,华中钢铁厂荣获了省级节能表彰。这一荣誉不仅是对我们在节能减排方面努力的认可,也是对我们绿色制造理念的肯定。获得省级节能表彰,不仅提升了华中钢铁厂的品牌形象,也增强了我们在行业内的竞争力。同时,这也激励我们继续在数字孪生技术领域进行探索和创新,为实现更加绿色、高效的生产方式而努力。这一表彰也是对整个团队辛勤工作的肯定,它激励着我们继续前进,为实现更加可持续的工业发展贡献力量。

转载请注明来自北京中安鼎辉科技有限公司【官网】,本文标题:《华中钢铁厂数字孪生炼钢获省级节能表彰》

京ICP备18031275号-1

京ICP备18031275号-1

还没有评论,来说两句吧...