1. 数字孪生技术在飞机装配线的应用

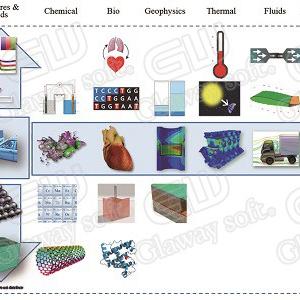

1.1 数字孪生技术概述

数字孪生技术,这个听起来充满未来感的术语,实际上已经成为现代工业制造领域的一项革命性技术。它通过创建一个与物理实体完全对应的虚拟模型,实现了物理空间和信息空间的实时互动和深度集成。在飞机装配线的应用中,数字孪生技术不仅仅是一个简单的复制过程,它涉及到人员、设备、产品或物料、方法、环境和测量等多个关键要素的数字化映射。这种技术的应用,使得我们能够在数字世界中模拟、预测和优化物理世界中的装配生产线性能,从而实现更高效、更精确的生产过程。

1.2 数字孪生模型构建

在飞机装配线的数字孪生模型构建中,我们首先关注设备的几何模型,这包括了设备的形状、尺寸和空间位置。这些模型为我们提供了设备在物理世界中的精确表示,是数字孪生技术的基础。紧接着,物理模型和行为模型的构建,让我们能够模拟设备在实际操作中的物理特性和行为反应,这对于预测设备性能和维护计划至关重要。规则模型与人员几何和位置模型的结合,进一步增强了我们对生产线人员活动和交互的理解,使得人员管理更加科学和高效。最后,产品或物料的几何、位置和状态模型的构建,确保了我们对生产过程中物料流动和状态变化的全面掌控。

1.3 设计阶段的优化

数字孪生技术在设计阶段的应用,为我们提供了一个强大的工具,用以发现那些在传统设计过程中难以察觉的隐藏问题。通过在数字世界中模拟实际生产过程,我们可以提前识别出潜在的设计缺陷和生产瓶颈,并找到合适的优化方案。这种提前的干预和优化,不仅能够减少生产过程中的错误和返工,还能够显著提升装配生产线的整体性能和效率。

1.4 数字孪生技术与知识库的结合

将数字孪生技术与飞机装配生产线设计知识库相结合,我们能够实现站位布局、缓存区布局、设备需求、生产节拍和在制品成本等关键参数的快速规划。这种结合不仅提高了规划的准确性和效率,还使得我们能够根据实时数据和历史经验,不断优化这些参数,以达到最佳的生产效果。在制品成本的优化,更是直接关系到企业的利润和竞争力,数字孪生技术的应用,使得我们能够在成本控制上做出更加精准的决策。

2. 飞机装配线数字孪生公差分析解决方案

2.1 三维可视化与信息集成

在飞机装配线的数字孪生公差分析解决方案中,三维可视化与信息集成扮演着至关重要的角色。通过三维可视化技术,我们可以将复杂的装配过程和公差要求直观地展现出来,使得工程师和操作人员能够清晰地理解每个部件的精确位置和状态。这种可视化不仅仅是一个静态的展示,它还能够实时更新,将现场设备采集到的实时数据集成进来,使得决策者能够基于最新的信息做出快速反应。数据分析与决策支持系统进一步增强了这一能力,通过分析这些实时数据,系统能够提供预测性维护建议、优化生产流程,甚至在问题发生之前就提出解决方案。

2.2 WebService服务与ERP系统连接

数字孪生技术在飞机装配线的应用还体现在WebService服务与ERP系统的连接上。通过WebService服务,我们建立了企业内部系统与现场设备终端之间的桥梁。这种连接使得文件的上传与下发变得自动化,大大提高了信息流转的效率。ERP系统中存储的生产计划、物料需求和库存信息等,能够实时地传递到生产线上,而生产线上的实际操作数据也能够反馈到ERP系统中,实现信息的双向流动。这种集成不仅提高了数据的准确性和实时性,还为生产管理提供了强大的数据支持。

2.3 总装数字孪生系统的构建

在构建总装数字孪生系统时,我们的目标是实现物理实体与虚拟空间的精确映射。这意味着,生产线上的每一个部件、每一条装配线、每一个工作站都能在数字孪生系统中找到对应的虚拟模型。这种映射不仅包括了物理位置和状态,还包括了操作流程和公差要求。通过这种方式,我们能够在虚拟空间中模拟整个装配过程,提前发现并解决可能的问题,从而提升生产线的运营效能。这种模拟和优化,使得生产线能够更加灵活地应对变化,提高生产效率和产品质量。

2.4 集成工作平台与智能管控系统

最后,数字孪生技术的应用还体现在集成工作平台与智能管控系统的建设上。通过集成工艺布局与物流设计,我们能够在一个统一的平台上管理整个装配过程,从原材料的接收到最终产品的交付。飞机装配过程的智能管控系统则进一步实现了对生产过程的实时监控和控制,确保每个环节都按照预定的公差和质量标准执行。这种多维度、分层级、全要素的可视化管控,不仅提高了生产透明度,还使得问题能够被及时发现和解决,从而保证了飞机装配线的最高效率和最佳质量。

转载请注明来自北京中安鼎辉科技有限公司【官网】,本文标题:《飞机装配线数字孪生公差分析解决方案》

京ICP备18031275号-1

京ICP备18031275号-1

还没有评论,来说两句吧...