1.1 数字孪生技术在钢铁行业的应用背景

在钢铁行业,面对日益严峻的环保要求和市场竞争,华中钢铁厂率先引入数字孪生技术,以期实现生产流程的优化和碳排放的降低。数字孪生技术的应用,不仅能够提升生产效率,还能通过精确模拟和实时监控,减少能源消耗和环境污染。这种技术的应用背景,是钢铁行业转型升级、实现绿色发展的必然选择。

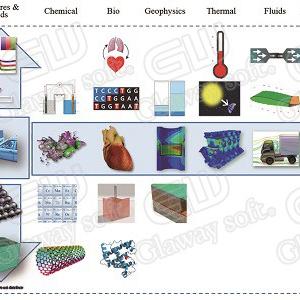

1.2 数字孪生技术的定义与特点

数字孪生技术,简而言之,就是通过创建一个与实体钢厂完全对应的虚拟模型,实现对实体钢厂的全面监控和管理。这种技术的核心在于虚拟现实、数据采集和数字孪生体的构建,它能够实现虚拟场景与真实场景的孪生映射,从而提高管理效率和决策的准确性。数字孪生技术的特点在于其高度的实时性和互动性,能够为钢铁厂提供全方位的数据支持和决策分析。

1.3 华中钢铁厂数字孪生技术实施的初步成效

华中钢铁厂通过实施数字孪生技术,已经取得了显著的成效。通过1:1三维可视化建模,我们成功重建了“钢厂数字孪生体”,这不仅提高了管理效率,还为园区运营提供了决策分析的依据。初步成效表明,数字孪生技术在炼钢工艺中实现了降碳8%,这一成果不仅推动了钢铁行业的绿色低碳发展,也为其他企业提供了可借鉴的经验。通过数字孪生技术,我们能够更精准地监控生产过程,优化生产流程,降低维修成本,最终实现生产效率和生产能力的双重提升。

2.1 虚拟现实与数据采集在炼钢工艺中的应用

在华中钢铁厂,我们通过虚拟现实和数据采集技术,对炼钢工艺进行了深度优化。虚拟现实技术使我们能够在一个完全模拟的环境中测试和调整生产流程,这不仅减少了实际操作中的风险,还提高了流程调整的效率。数据采集技术则为我们提供了实时的生产数据,这些数据是优化决策的基础。通过这些数据,我们可以精确地监控炼钢过程中的每一个环节,从而实现对能源消耗和碳排放的精确控制。

2.2 数字孪生技术在炼钢工艺降碳中的作用

数字孪生技术在炼钢工艺降碳中扮演了至关重要的角色。通过创建一个与实体钢厂完全对应的虚拟模型,我们能够在虚拟环境中模拟炼钢过程,从而预测和优化碳排放。这种技术使我们能够在不干扰实际生产的情况下,测试不同的生产参数和流程调整,以找到最佳的降碳方案。数字孪生技术的应用,使我们在炼钢工艺中实现了降碳8%,这是一个令人鼓舞的成果,它不仅减少了对环境的影响,也提高了我们的市场竞争力。

2.3 AI技术与智慧钢铁厂IOC运营中心的构建

结合AI技术,我们构建了智慧钢铁厂IOC运营中心,这是一个集成了数字孪生技术的智能监控和决策平台。在这个平台上,我们可以全面查询和监测厂区的生产工艺流程、生产设备等重要指标。AI技术的应用,使得这些数据能够被自动分析和整理,为园区运营提供决策分析依据。通过智慧钢铁厂IOC运营中心,我们能够实时监控生产过程中的碳排放,及时调整生产策略,以实现更高效的降碳目标。

2.4 远程数据监测系统对污染监管的贡献

远程数据监测系统在我们的污染监管中发挥了重要作用。通过这个系统,我们能够对钢铁厂的污染情况进行实时有效的监管。数据的实时监测和分析,使得我们能够及时发现问题并采取措施,从而减少环境污染。此外,数据的可视化展示,也使得管理层能够更直观地了解生产过程中的污染情况,为制定更有效的环保策略提供了支持。

2.5 数字孪生3D可视化系统在生产效率提升中的作用

数字孪生3D可视化系统是我们提升生产效率的关键工具。这个系统不仅实现了对生产设备、生产过程、生产环境的数字化建模和实时监测,还提高了我们的生产效率和生产能力。通过3D可视化,我们能够更直观地理解生产流程,发现潜在的瓶颈和问题,从而进行优化。此外,这种系统还降低了维修成本,因为它使我们能够在问题发生之前就进行预测和预防。总的来说,数字孪生3D可视化系统为我们的炼钢工艺降碳技术优化提供了强有力的支持。

3.1 数字孪生技术模拟测试新生产流程的案例分析

在华中钢铁厂,我们通过数字孪生技术模拟和测试了新的生产流程。这一实践不仅提高了生产效率,还显著降低了碳排放。例如,我们通过模拟发现,调整炉料配比和优化燃烧过程可以减少能源消耗,从而降低碳排放。通过在数字孪生环境中进行这些调整,我们能够在不影响实际生产的情况下测试其效果,确保了实施新流程的安全性和有效性。这种模拟测试的新生产流程,最终帮助我们在炼钢工艺中实现了降碳8%的目标。

3.2 数字孪生技术在降低流程优化时间和风险中的贡献

数字孪生技术在降低流程优化时间和风险方面发挥了重要作用。传统的生产流程优化需要在实际生产中进行多次试验,这不仅耗时,而且风险较高。而数字孪生技术允许我们在虚拟环境中进行这些试验,大大缩短了优化周期,并降低了因试验失败而造成的损失。通过这种方式,我们能够快速迭代和优化生产流程,同时确保了生产的连续性和稳定性。这种技术的应用,不仅提高了我们的响应速度,也增强了我们在市场上的竞争力。

3.3 数字孪生3D可视化系统在数据建模和分析中的应用

数字孪生3D可视化系统在我们的数据建模和分析中扮演了关键角色。这个系统将大量的生产数据进行数字化建模,使得我们能够更直观地理解和分析生产过程中的各种参数。通过3D可视化,我们能够清晰地看到数据之间的关系,识别出影响碳排放的关键因素。这种深入的数据分析,为我们提供了精准的决策支持,帮助我们制定更有效的降碳策略。此外,3D可视化系统还提高了数据的可访问性和易用性,使得不同层级的管理人员都能够根据数据做出明智的决策。

3.4 华中钢铁厂降碳8%对行业的影响与启示

华中钢铁厂通过数字孪生技术实现的8%降碳,对整个钢铁行业产生了深远的影响。这一成果不仅展示了数字孪生技术在工业生产中的潜力,也为其他钢铁企业提供了可行的降碳路径。我们的实践证明,通过技术创新和智能化管理,钢铁企业可以在保持生产效率的同时,实现环境责任和可持续发展。这一成就也为整个行业树立了新的标杆,激励更多的企业采取行动,共同推动行业的绿色转型。

3.5 推动钢铁行业绿色低碳高质量发展的策略与展望

展望未来,我们将继续深化数字孪生技术的应用,推动钢铁行业的绿色低碳高质量发展。我们将通过持续的技术创新,优化生产流程,提高能源利用效率,进一步降低碳排放。同时,我们也将加强与供应链伙伴的合作,推动整个产业链的绿色转型。我们相信,通过这些策略的实施,华中钢铁厂将继续在行业内发挥引领作用,为实现全球碳中和目标做出贡献。

转载请注明来自北京中安鼎辉科技有限公司【官网】,本文标题:《华中钢铁厂数字孪生炼钢工艺降碳8%》

京ICP备18031275号-1

京ICP备18031275号-1

还没有评论,来说两句吧...