数字孪生工厂与数字线程概述

1.1 数字孪生工厂定义与建模方法

数字孪生工厂,这个概念听起来就像是科幻小说中的情节,但实际上,它已经成为智能制造领域中一个非常现实且重要的组成部分。它通过数字孪生技术,将物理工厂映射到数字世界中,实现对生产过程的优化和控制。在这个过程中,建模方法扮演着至关重要的角色。实体建模让我们能够精确地复制物理建设现场的每一个细节,确保数字模型与现实世界中的实体完全一致。这种精确的复制不仅包括结构,还包括了物理特性和行为模式。

虚拟体建模则更进一步,它不仅复制了实体,还模拟了其在数字世界中的行为和交互。这意味着我们可以在不实际建造任何东西的情况下,测试和优化设计。这种模拟为我们提供了一个实验的平台,可以在不影响现实世界的情况下,探索不同的生产方案和流程。

最后,虚拟-现实交互建模是连接数字世界和物理世界的桥梁。它允许我们在数字模型中进行更改,并将这些更改实时反映到物理工厂中,或者反过来,将物理工厂中的变化更新到数字模型中。这种交互性是实现智能制造的关键,因为它允许我们实时监控和调整生产过程。

1.2 数字线程概念与框架

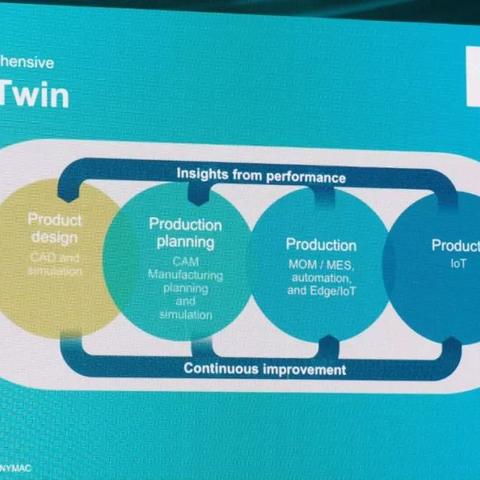

数字线程,这个概念听起来可能有些抽象,但它实际上是智能制造中实现数据整合和通信的一种框架性方法论。数字系统模型模板是数字线程的基础,它提供了一个标准化的框架,用于构建和管理产品全生命周期的数据。这种模板使得不同来源和类型的数据能够被整合在一起,形成一个统一的数据视图。

数据整合与通信能力是数字线程的核心。它不仅能够访问和整合分散的数据,还能够将这些数据转换为可操作的信息,为决策者提供支持。这种能力使得生产过程中的每一个环节都能够实时地共享和利用数据,从而提高效率和响应速度。

全生命周期活动支持是数字线程的另一个重要方面。它意味着数字线程不仅仅关注产品的生产阶段,还包括设计、测试、维护和退役等所有阶段。这种全方位的支持使得产品在整个生命周期中都能够实现数据的连续性和一致性,为产品的持续改进和优化提供了可能。

1.3 数字孪生与数字线程的关系

数字孪生和数字线程之间的关系是相互依存和互补的。数字孪生是在数字线程的支持下,使用最佳的可用模型、传感器信息和输入数据来映射和预测相应物理孪生体生命周期内活动/性能的一种多物理、多尺度、概率模拟集成系统。这意味着数字孪生不仅仅是一个静态的模型,而是一个动态的、能够实时反映物理实体状态和行为的系统。

数字孪生体的生命周期映射与预测是数字孪生的核心功能。通过数字线程提供的数据和信息,数字孪生体能够模拟物理实体在不同条件下的行为,预测可能出现的问题,并提出解决方案。这种预测能力使得我们能够在问题发生之前采取行动,从而减少损失和提高效率。

数字孪生工厂实施与数字线程应用

2.1 数字孪生工厂实施案例分析

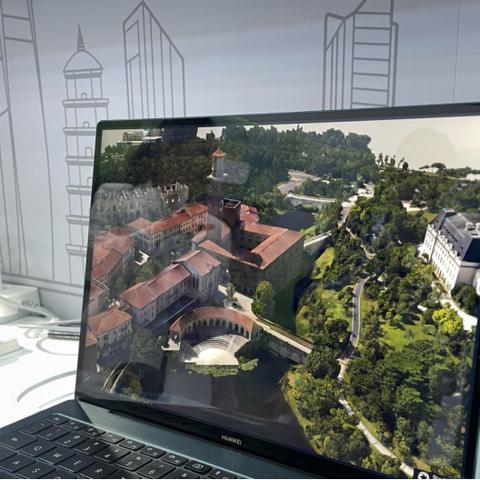

在智能制造的浪潮中,数字孪生工厂的实施案例层出不穷,其中预制建筑施工管理的应用尤为引人注目。通过将数字孪生技术应用于预制建筑领域,我们能够实现施工过程的信息化和智能化水平的显著提升。在这一过程中,数字孪生框架不仅复制了建筑的物理结构,还模拟了施工过程中的各种动态变化,如材料消耗、施工进度和环境影响等。

这种应用使得项目管理变得更加高效和精确。例如,通过数字孪生模型,我们可以在施工前预测潜在的问题和延误,从而提前制定应对策略。在施工过程中,数字孪生模型可以实时更新,反映现场的实际变化,为项目经理提供决策支持。这种实时的反馈和调整能力,是传统施工管理方法所无法比拟的。

2.2 数字线程在生产系统中的应用

数字线程在生产系统中的应用,是通过建立技术流程来实现的。这种流程不仅包括了数据的收集和存储,还包括了数据的整合、分析和应用。数字线程提供了访问系统全生命周期阶段数据的能力,使得生产过程中的每一个环节都能够访问到所需的信息,从而做出更加精准的决策。

在全生命周期阶段数据的访问与综合方面,数字线程发挥了重要作用。它能够将设计、生产、维护等不同阶段的数据整合在一起,形成一个完整的数据链。这种数据链不仅提高了数据的可用性,还增强了数据的一致性和准确性,为生产系统的优化提供了坚实的数据基础。

多视图模型数据融合机制是数字线程的另一个关键应用。在复杂的生产系统中,不同的部门和团队可能需要从不同的角度来查看和分析数据。数字线程通过建立多视图模型,使得这些不同的视图能够共享和融合数据,从而实现更全面的数据分析和决策支持。

2.3 数字孪生工厂的挑战与未来发展

尽管数字孪生工厂带来了许多优势,但在实施过程中也面临着一些挑战。其中之一是如何整合机械实体和人的因素。在数字孪生模型中,我们需要考虑到人的决策和行为对生产过程的影响,这需要高度的复杂性和灵活性。

另一个挑战是如何平衡建模成本和监控效率。高质量的数字孪生模型需要大量的数据和复杂的计算,这可能会导致成本的增加。同时,实时监控和调整生产过程也需要高效的数据处理能力。因此,如何在保证模型精度的同时,控制成本和提高效率,是数字孪生工厂未来发展需要解决的问题。

展望未来,数字孪生工厂的发展将更加注重智能化和自适应能力的提升。通过集成更先进的传感器技术和人工智能算法,数字孪生工厂将能够实现更加精准的预测和更加灵活的调整,从而在智能制造领域发挥更大的作用。

转载请注明来自北京中安鼎辉科技有限公司【官网】,本文标题:《数字孪生工厂数字线程(Digital Thread)构建方法》

京ICP备18031275号-1

京ICP备18031275号-1

还没有评论,来说两句吧...