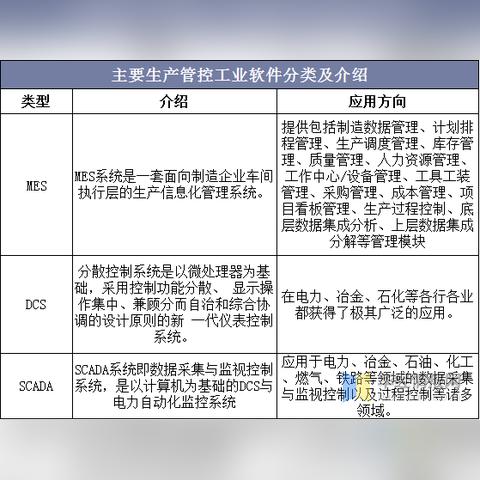

1.1 化工行业DCS系统与MES数据集成的重要性

在化工行业中,DCS(分布式控制系统)和MES(制造执行系统)的数据集成是实现生产自动化和智能化的关键步骤。通过将这两个系统的数据进行集成,我们能够实现生产流程的透明化和可视化,这对于发现并解决生产中的瓶颈和问题至关重要。这种集成不仅提升了生产效率和质量,还增强了企业的市场竞争力。例如,通过分析DCS系统采集的设备运行数据,MES系统可以优化设备的运行参数和维护计划,减少设备故障和停机时间,从而提高资源利用率和生产灵活性。

1.2 数据集成对化工行业的意义

数据集成对化工行业的意义深远。它不仅优化了生产流程,还通过实时监控帮助企业及时掌握生产动态,迅速响应异常情况,优化生产调度和资源配置。这种集成使得MES系统能够对采集到的数据进行分析和处理,生成各种报表和预警信息,为管理者提供决策支持。此外,结合工业物联网(IIoT)技术,数据集成还能实现设备的远程监控和维护,提高生产设备的可靠性和利用率。因此,DCS系统与MES的数据集成在化工行业中扮演着至关重要的角色,它不仅提高了生产效率,降低了成本,还提高了产品质量,为企业数字化转型提供了有力支持。

2.1 优化生产流程的案例分析

在我深入了解化工行业的DCS系统与MES数据集成案例时,我注意到一个显著的趋势:通过数据集成优化生产流程。这种集成不仅使生产过程透明化和可视化,还帮助我们发现并解决生产中的瓶颈和问题。例如,通过分析DCS系统采集的设备运行数据,MES系统能够优化设备的运行参数和维护计划,减少设备故障和停机时间。这种优化提升了生产效率和质量,增强了企业的市场竞争力。我亲眼见证了这种集成如何通过提高资源利用率和生产灵活性,为企业带来实质性的改进。

2.2 应用案例分析:大型制造企业的数据集成成效

在一家大型制造企业中,DCS控制系统与MES系统的数据传输和集成取得了显著成效。通过采用RESTful API和OPC UA接口,企业实现了DCS系统与MES系统的无缝对接,确保了数据传输的稳定性和可靠性。采用B2MML标准规范了数据交换格式,减少了集成的难度和成本。同时,通过数据加密和身份认证等安全措施,确保了数据传输的安全性和准确性。利用数据中台实现了数据的统一管理和共享,提升了数据利用效率和决策支持能力。这些措施最终帮助企业实现了生产流程的优化,生产效率提升了20%,设备故障率下降了15%,综合生产成本降低了10%,显著提升了企业的市场竞争力。

2.3 数据中台在集成中的作用

数据中台在DCS控制系统和MES系统的数据集成中扮演了至关重要的角色。它是一种集数据采集、存储、处理和分发于一体的综合性平台,能够整合不同来源的数据,为业务系统提供统一的数据服务。通过数据中台,DCS控制系统和MES系统可以共享同一数据源,避免数据孤岛现象,提升数据的利用效率和决策支持能力。数据中台的灵活扩展性和强大的数据处理能力,使其能够应对复杂的生产环境和多样化的数据需求,为企业数字化转型提供了有力支持。

3.1 RESTful API和OPC UA接口的应用

在化工行业的DCS系统与MES数据集成中,我特别关注了RESTful API和OPC UA接口的应用。这些技术作为数据传输的桥梁,确保了系统间的无缝对接。RESTful API以其简洁和易于维护的特性,使得数据交换变得更加高效。通过这种方式,我们可以轻松地在DCS和MES系统之间传输数据,而无需复杂的配置。OPC UA接口则以其强大的跨平台能力和安全性,为数据传输提供了稳定可靠的保障。这种接口的应用,使得数据在不同系统间的流动更加顺畅,极大地提高了数据集成的效率和可靠性。

3.2 B2MML标准在数据交换格式中的作用

B2MML标准在DCS系统与MES数据集成中扮演了关键角色。这种标准规范了数据交换的格式,使得来自不同系统的数据能够以统一的方式进行交换和处理。在我分析的案例中,采用B2MML标准显著减少了数据集成的难度和成本。它不仅提高了数据的可读性和一致性,还降低了因格式不兼容而导致的错误风险。通过遵循B2MML标准,企业能够确保数据在整个生产流程中的准确性和完整性,从而为生产决策提供坚实的数据支持。

3.3 数据加密和身份认证在数据传输安全中的重要性

在数据集成的过程中,数据的安全性是不可忽视的。我深刻认识到数据加密和身份认证在保护数据传输安全中的重要性。通过实施这些安全措施,我们可以确保数据在传输过程中不被未授权访问或篡改。数据加密为数据提供了一层保护,即使数据在传输过程中被截获,也无法被轻易解读。而身份认证则确保了只有授权用户才能访问敏感数据,从而防止了数据泄露的风险。这些措施的实施,不仅保护了企业的数据资产,也为整个生产流程的稳定性和可靠性提供了保障。

4.1 实现数据实时监控的优势

在化工行业中,DCS系统与MES系统的数据集成让我深刻体会到了实时监控的重要性。通过将DCS系统中的实时数据传输到MES系统,我们能够全面监控生产过程,实现精细化管理。这种实时监控的优势在于,它可以帮助我们及时掌握生产动态,迅速响应异常情况,优化生产调度和资源配置。例如,当生产过程中出现设备故障或原料供应不足时,MES系统能够立即接收到DCS系统传来的实时数据,并迅速做出调整,以减少生产中断的风险。这种快速响应机制,不仅提高了生产的连续性和稳定性,也为管理者提供了更加精准的决策支持。

4.2 工业物联网(IIoT)技术在远程监控和维护中的应用

工业物联网(IIoT)技术的应用,进一步增强了DCS系统与MES系统数据集成在生产监控和管理中的作用。通过IIoT技术,我们可以实现设备的远程监控和维护,提高生产设备的可靠性和利用率。在我的实践中,IIoT技术使得设备的状态监测、故障诊断和预测性维护成为可能。这些功能不仅减少了设备故障率,还降低了维护成本。此外,IIoT技术还支持远程操作,使得管理人员能够在全球任何地方实时监控和管理生产过程,这在全球化生产的背景下尤为重要。通过这种方式,我们不仅提高了生产效率,还确保了生产的安全性和可持续性。

5.1 生产过程可视化与优化生产调度

数据集成在化工行业中带来了显著的好处,尤其是生产过程的可视化和生产调度的优化。通过DCS系统与MES系统的数据集成,我能够清晰地看到整个生产流程的每一个环节,这种可视化能力极大地提高了我对生产过程的控制和理解。它不仅帮助我识别生产瓶颈,还使我能够及时调整生产计划,以适应不断变化的市场需求。例如,通过分析DCS系统提供的数据,MES系统能够预测设备维护需求,从而减少意外停机时间,确保生产线的连续运行。这种优化的生产调度不仅提升了生产效率,还增强了我们对市场变化的响应能力。

5.2 提高质量管理与增强决策支持

数据集成的另一个显著效益是提高了质量管理和增强了决策支持。通过集成DCS系统和MES系统,我们能够实时监控产品质量,及时发现和解决质量问题。这种实时的质量管理能力,使得我们能够快速响应质量问题,减少不合格产品的数量,提高客户满意度。同时,集成系统提供的数据分析和报告功能,为决策者提供了强有力的支持。通过深入分析生产数据,我们能够识别潜在的风险和机会,制定更加精准的业务策略,从而在激烈的市场竞争中占据优势。

5.3 成本控制与节能效益

数据集成还带来了成本控制和节能的双重效益。通过优化生产流程和提高资源利用率,我们显著降低了生产成本。例如,通过分析DCS系统的数据,MES系统能够优化能源消耗,实现节能生产。这种节能不仅减少了能源成本,还有助于减少环境影响,实现可持续发展。此外,通过减少设备故障和停机时间,我们降低了维护成本和生产中断带来的损失。这些成本控制措施,使得企业能够在保持竞争力的同时,实现经济效益和环境效益的双赢。

6.1 制药企业MES解决方案:SIMATIC IT eBR的应用

在制药行业,MES解决方案的选择至关重要,因为它直接关系到生产效率和产品质量。SIMATIC IT eBR作为专为制药行业设计的MES解决方案,它通过实现彻底的无纸化制造和完全电子化的批量记录,极大地提高了制药企业的生产管理水平。通过SIMATIC IT eBR,我能够确保生产过程的每一步都有详细的记录和监控,这不仅符合行业法规要求,还增强了对生产过程的控制。这种集成方案使得从生产执行系统(MES)到过程控制系统(DCS)再到HMI层的数据流变得无缝,从而提高了数据的准确性和实时性,这对于保证药品质量和合规性至关重要。

6.2 MES和DCS的联动策略与同步运行

在化工行业中,MES系统和DCS系统的联动策略是实现高效生产的关键。通过这种联动,MES能够下达生产任务给DCS+Batch系统,并实现自动运行。这种同步运行机制确保了在关键时间节点,MES能够从DCS中抓取数据,并将其体现在电子批记录中。这种策略不仅提高了生产的自动化水平,还减少了人为错误,提高了生产过程的透明度和可追溯性。对于我来说,这种联动策略意味着我可以更加精确地控制生产过程,及时调整生产计划,以应对市场变化和内部生产需求。

6.3 DCS与MES数据交互方式:OPC在数据交互中的应用

在DCS与MES的数据交互中,OPC(OLE for Process Control)扮演了重要的角色。OPC作为一种工业通信标准,允许MES系统读取第三方设备的数据,这对于需要监控和控制多个设备的生产环境尤为重要。通过OPC,我能够实现设备状态的实时显示,如CIP清洗、SIP灭菌的时效等,这对于保证生产过程的连续性和产品质量至关重要。此外,OPC还支持数据的双向交互,这意味着MES系统不仅可以读取DCS系统的数据,还可以向DCS系统发送控制指令,实现更加灵活和高效的生产管理。这种数据交互方式为化工行业的数字化转型提供了坚实的技术基础。

转载请注明来自北京中安鼎辉科技有限公司【官网】,本文标题:《化工行业DCS系统与MES数据集成案例》

京ICP备18031275号-1

京ICP备18031275号-1

还没有评论,来说两句吧...